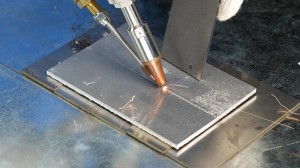

Во модерното производство, примена наМашини за ласерско заварување со влакна од 2000WЗа заварувањето на алуминиумските метали стануваат се повеќе широко распространети. Сепак, за да се обезбеди квалитет и безбедност на заварувањето, треба да се забележат следниве клучни работи.

1. Површински третман пред заварувањето

Оксидниот филм на површината на алуминиумскиот метал може сериозно да влијае на квалитетот на заварувањето. Мора да се изврши темелен третман на површината за да се отстранат оксидниот филм, дамките од нафта и другите нечистотии. Кога одредено автомобилски делови претпријатие ја завари алуминиумската рамка, како резултат на занемарувањето на површинскиот третман, во заварот се појавија голем број пори и пукнатини, а стапката на квалификација нагло се намали. По подобрувањето на процесот на лекување, стапката на квалификација се искачи на повеќе од 95%.

2 Избор на соодветни параметри за заварување

Параметрите за заварување како што се ласерската моќност, брзината на заварувањето и позицијата на фокусот се од големо значење. За алуминиумски плочи со дебелина од 2 - 3мм, моќност од 1500 - 1800W е посоодветна; За оние со дебелина од 3 - 5мм, 1800 - 2000w е погодна. Брзината на заварување треба да одговара на моќноста. На пример, кога моќноста е 1800W, идеална е брзина од 5 - 7мм/с. Позицијата на фокусот исто така влијае на ефектот на заварувањето. Фокусот за тенки плочи е на површината, додека за дебели плочи, треба да биде подлабоко внатре.

3. Контрола на влезот на топлина

Алуминиумскиот метал има висока термичка спроводливост и е склон кон загуба на топлина, што влијае на пенетрацијата и јачината на заварот. Потребна е прецизна контрола на влезот на топлина. На пример, кога воздушното претпријатие заварени делови од алуминиум, лошата контрола на влезот на топлина доведе до нецелосна фузија на заварувањето. Проблемот беше решен по оптимизирање на процесот.

4. Примена на заштитен гас

Соодветниот гас за заштита може да спречи оксидација на заварувањето и порозноста. Аргон, хелиум или нивните мешавини најчесто се користат, а стапката на проток и насоката на дување треба да се прилагодат правилно. Истражувањата покажуваат дека стапката на проток на аргон од 15 - 20 л/мин и соодветна насока на дување може да ја намали порозноста.

Во иднина, се очекува дека ќе се појави поголема моќност и поинтелигентна ласерска опрема за заварување, а новите процеси и материјали за заварување исто така ќе ја промовираат неговата широка примена. Како заклучок, само со следење на овие мерки на претпазливост, акумулираното искуство и оптимизирање на процесот може да се извршат предностите на ласерското заварување за да придонесат за развој на производната индустрија.

Време на објавување: јули-12-2024